建設現場の方々へ

1.メタンガス湧出が多い砂川炭鉱(甲種炭鉱)

■防爆の概念

炭鉱の施設は湧出する可燃性ガス(メタンガス)に対する抑制、監視、防爆を常に追求していた。抑制とは採掘を開始する部内の炭層からガスを抜く、あるいは採掘跡に溜まったガスが坑道へ流出することを抑えるためのガス誘導施設に関することなど。監視はモニタリングシステムであり、防爆は文字通りガスや炭塵が火源によって起こる爆発を防止する手法である。炭鉱の防爆システムは、火源となりうる電気品を単に防爆型で揃える事では無く、通気系統の管理、モニタリングシステムの整備、ガス抑制などを総合的に組み合わせたハード・ソフトのきわめて高度なシステムである。これは恒常的に可燃性ガスが存在する場をもつ炭鉱独特の厳しい思想である。

しかし一般産業界では、炭鉱の可燃性ガスに対する対策「防爆」の概念はほとんど見られない。炭鉱では、主要操業場所のほとんどが可燃性ガスの危険区域であり、他産業では極めて特殊な場合にのみ危険区域が出現するからである。工場の危険区域は可燃性ガスを扱う建屋の特定の部分のみであり、屋外はもちろん構内のほとんどが非危険区域である。危険区域には当然防爆型の電気品を設置しているが、固定設備であるから設置した後の日常的な関心は薄いと思われる。また防爆に関する経験と知識も少ないので、危険区域の至近に設置した非防爆電気品(石油ガスパイプライン閉止弁の開閉確認リミットスイッチに非防爆型を使用した。パイプの中は危険で外は安全と考えていたがガス漏れで着火した等)を火源とする事故が時折報道されている。また工場防爆の構造については、建屋内での固定設備を対象としているため、坑内設置と移動を前提とする炭鉱防爆とは設計理念が異なっている。

他方、トンネル等の土木工事では、状況が炭鉱に類似する場合も想定されるが「防爆」の意識はあまり感じられない。他人事ではあるが重大な災害が発生しない事を祈っている。

■可燃性(メタン)ガスセンサ

信頼性が高いセンサおよび信号伝送ディバイスを筐体に納め土木現場向としたセンサ(左)および設置状況(右)。

■誘導無線は坑内通信に最適なシステム

①制御局、固定局と携帯局があり、固定局は坑内に設置、携帯局を作業者が携帯する。

②坑外の制御局で固定局を操作して各携帯局へ一斉指令を出せる。

③設備が単純で誘導線の敷設のみで即使用可能。

④中継器が不要なのでインターロック停電中でも使用できる。

⑤本質安全構造準拠で爆発限界ガス環境でも安全に使用できる。

砂川炭鉱の導入

1968年 採炭切羽へ導入

1969年 坑内全域で使用

1980年 誘導線の延長52Kmで運用

坑内用本質安全準拠誘導無線機 左 TST TR-65 右 TST TR-69

◆誘導無線方式の応用例・・・機関車の無線操縦

坑内で2台の機関車を列車の前後に連結して運行するとき、前方の機関車に運転手1名が乗車し前・後2台を連動運転するシステム。

坑内は、陸上用無線は使えないための策である。

操車場では、運転手が機関車を降りて携帯用コントローラーで運転する事も出来る。

製作中の誘導無線操縦方式蓄電池式機関車と携帯用コントローラ

2.現場で働いた者が思うこと

炭鉱現場では、採掘に関する坑内設計や実際に坑道の堀進・石炭採掘を担当する第一線技術者集団を「採鉱屋」と呼んでいる。採鉱屋を支援するのが、地質調査や資源探査を担当する「地質測量屋」、設備の建設・維持・管理を担当する

「施設屋」、産出した石炭に磨きをかけさらに付加価値高めて銘柄毎に分ける「選炭屋」、総務・経理・労務などの事務部門がある。私のパートは施設屋だった。

炭鉱とは縁の無い人々の炭鉱イメージは、危険、落盤、生き埋め、外国人の強制労働、財閥の搾取、過酷な労働、悲惨な事故、また下請けの犠牲者、ツルハシ、社会の暗部・・・と聞いた。

私は炭鉱の施設係員を退職したあと30年近くソフトウエァ業界にいた。ここで顧客と話すとき、しばしばソフト技術者にも理解できるような炭鉱の現場技術を紹介した。坑内環境のモニタリングや岩盤変位を計測する地震自動観測などの話には「20年以上前にですか!すごいことですね」と驚いている。裸の男がツルハシで石炭を掘るイメージを持っていた客人が身を乗り出して話を聞くようになった。

強制労働や財閥の搾取は日本国が炭鉱に限らず、それを許していた時代の事実である。私が働き始めた1965年(昭和40年)の炭鉱は、これでこれで良いのかと思うほど純真な労働者と部下を自分の子供のように見守る管理職が支えていた。会社も労働組合も「命を守り、職場を守る」思想で団結していた。しかし事故は数年おきに発生していた。

新入社員にうちから手取足取りの保安教育を頻繁に受けさせられ、グループ会議だの保安啓蒙運動だのと、いささか食傷気味になった。私は実習があけると坑内勤務となった。坑内で仕事を始めて、坑内で漫然と行動していれば怪我をすると実感した。うるさいほどの保安教育の意味も理解できた。なぜこんな危険な環境で仕事をするのか?疑問に思った事もある。そして入社数年後に死亡事故が起きた。報道機関が一斉に押し寄せ、新聞もテレビも「悲惨な事故」「罹災者の家族の悲しみ」を強調するニュースを発信し続ける。この状況下で炭鉱は管理職も労働組合も身体を張って不眠不休で人命救助活動している。

炭鉱の開発は生活圏の確保から始める巨大なシステム化事業であった。鉄道、道路、住宅、病院、学校、電気、水道、電話・・・現代の経済常識で言えば全く先の読めないなかで巨額の先行投資を行った訳である。操業期に入っても開発期のシステムが維持されているので坑内採掘技術と並んで炭鉱特有の多岐に亘る多様の技術が育っていた。目的は二つで坑内の保安を守ることと生産コストを下げる事にあった。

施設係員の任務は伝統技術や技能の伝承と先端技術の導入にあった。私が新米の頃、たまたま直径150mmのポンプシャフトに、破損して溶着したベアリングを坑内のポンプ室で短時間に取り替える現場に立ち会った。当然火気は使えない。熟練した機械工は大ハンマーを大きく振って破損したベアリングを叩き割りタガネを使って見事に傷んだ軸を修正した。そして見ている私に「150mmの軸はね、大ハンマーで力一杯打っても決して曲がらないよ」と言った。経験と自信のあらわれだと思う。数時間でポンプは運転を再開、定期点検に坑外工場へ上げるまで無事故であった。

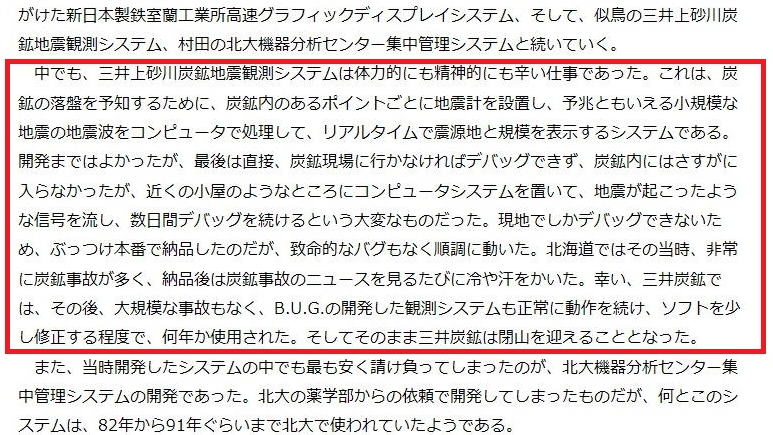

昭和50年代の初めには、岩盤変位の蓄積を監視することで崩落を予測するシステムを開発するため、坑内坑外に多数設置した地震計をオンラインで自動監視していた。解析には当時のスーパーミニコンを使っていたが使い勝手は良くなかった。簡単な仕掛けにして現場技術者で使えるようにする、さらにコストダウンをはかるためにマイクロコンピュータでのシステムを計画した。一般的なパソコンはまだ出現していない時代だったが、当時のベンチャー企業と共同で完成したマイコンと大学の協力を得て社内で開発したソフトウエァは予想以上に現場的であり、しっかりと使い込まれた。

****************************************************************************************

☆システム開発会社技術者がホームページで回想☆

*****************************************************************************************

(地震計システムを納入した会社のSEはつらい仕事だったと回想している。発注者の私たちも坑内保安業務を執りつつシステム仕様書を作り、まだ体制未熟なベンチャー企業と折衝する苦労は通常ではなかった)

昭和40年代には、坑内環境のモニタリングに炭鉱で独自に開発したデジタル伝送装置が導入され、昭和50年代には廃水処理汚泥と坑内ガスを燃料とする発電プラントの基本設計が始まり、その数年後には発電所が運転開始した。

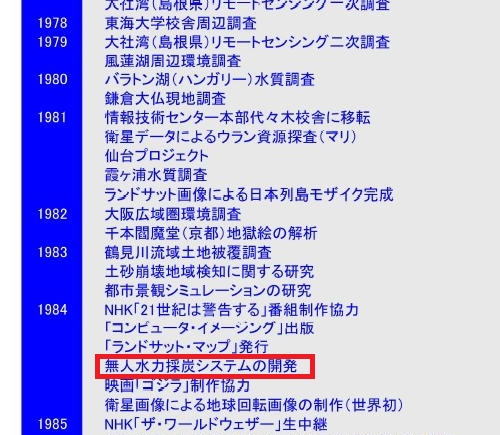

昭和50年代後半には水力採炭現場の無人化を目指したプロジェクトが発進した。ここで大学研究機関の協力で多くの課題が解決して、メタンガスに対して本質的に安全なLED照明とCCDカメラがまず完成した。さらに現場から伝送された画像で放水銃を自動操作するソフトウエァの開発も画像処理の最先端技術を応用して進められたが、残念なことに閉山で無となった。

協力を戴いた東海大学情報技術センタ下田陽久助教授(当時)恵多谷雅弘技術員は、私たちの炭鉱的な説明を瞬時に理解して、答えを示された。先生方の並はずれた知識応用力と行動力に感謝した。

これまで紹介した技術開発などはごく一部であり、施設に関する注目技術だけでも枚挙につきない。採掘・保安に関する独自技術はさらに多く、まさに炭鉱は技術開発の最前線であった。特に数多くの失敗事例経験に基づく保安管理と危機管理の技術および手法は、現在産業災害の防止に取り組む技術者も見習うべきものがある。

東海大学情報技術センタ・ホームページの年表

3.石炭関連組織会合で私の挨拶原稿 2017年01月20日

私は22年間炭鉱現場に勤務、その後28年間をシステム会社で働きました。転職で、接する相手が炭鉱員からSEに変わりました。この時直ぐ感じた事は、炭鉱員は係員のみならず一般鉱員に至るまで仕事に対する本気度がSE職より格段高いことです。この時代のSE会社は超一流から中小までしくじりが当たり前でした。SEは大失敗しても始末書、炭鉱なら命を落とす、この違いだと感じました。

炭鉱を離れたあと、炭鉱のすばらしさをいくつも感じました。

①何事も机上計画だけでなく実際やってみて判断する姿勢。

②極めて危険な環境を、各炭鉱が持つ膨大な経験とその経験に裏打ちされた知恵で安全に仕向ける心構え。

③事に当たっては強固に団結し、個々が持つが能力のベクトルをあわせて大きな力となる姿。

④応用力と推察力に長けた人材が多く、彼らは自身の知識ベースに瞬間的にアクセスする能力を持っていた。

SE会社時代は同業社のTOPの方々としばしばお話ししました。相手様にインパクトを与えて、私の会社を覚えて頂くため何時も炭鉱の話をしました。例えば斜坑人車の逸走防止試験では実際にロープを切断します、と話すと相手は身を乗り出して来ます。昭和50年代には既に地震の自動観測システムが実働し、LED照明の実験もしていたなども話すと、炭鉱はすごい所だったんだねーと感心されます。ある大手企業の支配人は是非坑内を見たいとおっしゃるので有明鉱をお見せしました。地下の巨大プラントに圧倒されたとの感想でした。

私は軸足を炭鉱に置いてるねと知人から言われます。自身でもその通りだと思います。私が最初に勤務して私を育ててくれた砂川炭鉱は今年(2017年)閉山30周年です。

いまその時代の炭鉱ゆかりの品を集めています。HONDA安全灯と充電台、理研計器のガス検定器、東産通の無線機などで全て自分で整備して使用できる状態にしています。これらを遊び部屋に飾って眺めています。

ありがとうございました。

4.私が砂川炭鉱で携わった技術開発の抜粋

(文中「技ダイ」は三井鉱山・石炭技術ダイジェストの略号)

①砂川第2発電所の建設・・認可出力7,500kW昭和56年12月運転開始

採掘部内の深部化に伴いメタンガス吸引量が増大し、ガスタービン発電ならびに暖房用ボイラーの需要を上回り、大気放流を余儀なくされていた。また廃水処理にともない排出される14万トン/年の沈殿物(プレスケーキ)の廃棄処理も大きな課題であった。

放流メタンガスとプレスケーキの有効活用策としてガス・低位品位炭(プレスケーキ)混焼の発電プラントを建設、電力と暖房蒸気を同時に供給した。

またプレスケーキの乾燥機を連続運転して、乾燥精品の約50%を発電に使用、残りは精品炭へ繰り入れたので出炭増となった。電気集塵機より排出するフライアッシュを加湿して坑内充填材とした。

□燃料消費 メタンガス 800万Nm3/年

プレスケーキ 45,000トン/年

□発 電 量 5,900万kWH/年

□自家発電率はガスタービンとあわせて83%となった。

②坑内用誘導無線システムの信頼性を飛躍的に改善

☆本件の詳細は技ダイ昭和53年5月号に掲載

坑内無線サービスエリアの拡大にともない、雑音の増大、誘導線の損傷、不感帯の発生など運用上の障害で信頼性が大きく損なわれた。信頼性回復のために、障害の原因究明、と対策の実験を徹底的に行い次の改善策を実施した。

a.同軸ケーブル誘導線の直接接続工法の策定と電工員への教育

b.本質安全型誘導線接地継電器の開発

c.雑音を発生するBL充電器など半導体使用機器付近の誘導線遮蔽の強化

d.入坑前に係員が携帯機の電池容量、送信出力の状態を確認するチェックカーの配備

e.感度チェック送信を毎方1回実施、機電係員が結果を報告

約2年間のとり組みで大きな成果を出し、坑内用誘導無線のサービスエリア限界とされる30Kmを超える50Kmエリアで良好な通信を確保できた。

③坑内地震計システムを自動化

☆本件の詳細は技ダイ昭和57年10月号および日本鉱業会誌第99巻第1146号に掲載

砂川炭鉱の地震計による岩盤振動の計測は昭和46〜55年は石炭技術研究所の委託研究として大学が現地観測室に24時間研究員を配置して実施していた。研究が終了した後、砂川独自の方式として低コストかつ坑の係員で操作出来るシステムの開発を目指して検討を重ねた。概要は次の通り。

a.地表5カ所に設置した地震計の信号伝送設備を研究用の仮設から電気工作物としての設備に更新

b.信号伝送を電圧から電流に変更して雑音の低減をはかった

c.データ処理ミニコンは、地元ベンチャー企業に24時間連続運用が出来るマイコンを特注しこれに変更した。

d.監視プログラムは大学の協力を得て山元で開発した。

このシステムはマイコンの安定性、操作性、処理速度、画面など概ね満足できた。ただしデータ保存に使用する8インチFD装置が坑事務所の環境(ダスト)に耐えられず保守に苦労した。若手の係員が率先してシステムを操作、岩盤振動計測に大きく寄与した。

④水力採炭の自動化を目指す取り組み

☆本件の詳細は技ダイ昭和59年11月号および昭和61年11月号に掲載

水力採炭切羽無人化の第一歩として水力モニター遠隔操作の全体設計を行い、次に機器試作・現場試験をおよそ次の4点について実施した。当然の事ながら電気品は全て本質安全構造とした。

a.切羽を撮影するテレビカメラと映像伝送および左右2CH音響伝送

b.切羽照明設備

c.モニター制御動力の小型液圧ユニット

d.遠隔操作用の伝送装置

CCDテレビカメラは回路のコンデンサ容量を減じなければ本質安全構造とならないが減じれば画質が極端に劣化する。この課題は画像工学の先端研究機関のご助力で解決した。切羽照明設備は同研究機関と共同でLEDを使った画期的な器具を開発した。

⑤静止レオナード方式大型斜坑巻上機の坑内導入

☆本件の詳細は技ダイ昭和59年1月号および東芝レビュー昭和59年3月号に掲載

砂川−860Lへ設備する大型斜坑巻上機を国内初の直流サイリスタレオナード方式で制御した。この方式は

a.深部の巻室は磐圧対策上狭いほど有利である。この方式は減速機、速度制御用抵抗器な どが不要でコンパクトな巻き室へ設備出来る。

b.巻上機の構造が単純、簡単で保守も容易である。

c.ハンドル1本で速度0からトップスピードまで運転、ブレーキは停止保持にのみ使用し たので運転容易となった。

d.サイリスタ制御盤は坑内圧気による内圧防爆として構造を簡素化した。

⑥マイクロコンピュータ利用技術への取り組み

☆本件の詳細は技ダイ昭和58年1月号に掲載

☆昭和58年全国炭鉱技術会大会にて発表

坑内外の集中監視、地震計観測などをマイクロコンピュータ(パソコン)システムでの構築に至った軌跡。コンピュータによる監視・計測は地震計測のミニコンシステム、産業用のデータロガ装置を転用した集中監視装置から始まった。これらはハードウェアのみで構成された従来の監視機器とは異質のもので、現場係員にソフトウェア制御の利便性を認識させた。その結果、集中監視盤の一部をCRTに変える試行が加速した。パソコンと自家製プログラムで動くシステムは、ローコストでありながら豊富な標示機能、箇所毎の警報、監視値の増減判断、危急時のマニュアル標示などを備えていたので、監視員の業務を支援するものとなった。しかしパソコン用ソフトは充実しておらず、監視データの取込みプログラムは機械語で書かざるを得ないなどソフトインフラは整っていなかった時代。

⑦その他

◆水力採炭給水系統の改善

☆本件の詳細は技ダイ昭和52年7月号に掲載、

産出炭を脱水機へ流すために放流する給水の経路を短縮してポンプ動力を大幅に節減した。削減電力は20万kWH/月であった。

◆坑内外の騒音防止対策

☆本件の詳細は技ダイ昭和51年11月号に掲載

坑外の空気圧縮機設備の空気振動と騒音を軽減するため、吸気口に取付ける共鳴・吸収型サイレンサーを設計・製作して設置した。

効果は 圧縮機運転監視室は 80.0→68.5dB

近接する小学校校庭は79.0→64.5dBで期待値を上回るものだった。